Почему лазерный станок плохо режет — причины и настройка станка

Почему лазерный станок плохо режет — причины и настройка станка

Лазерная резка — это широко используемый метод в различных промышленных отраслях, обеспечивающий высокую точность разделения материалов. Однако, как и любой технологический процесс, она может столкнуться с определенными трудностями при обработке металла. В данной статье мы рассмотрим основные причины возникновения проблем и предложим практические советы для оптимизации процесса лазерной обработки.

Причины неэффективной лазерной резки металла

- Недостаточная мощность лазера

Одной из главных причин низкой эффективности резки является недостаточная мощность лазера. Если она не соответствует толщине или типу обрабатываемого материала, результаты могут оказаться неудовлетворительными. - Неправильное фокусирование

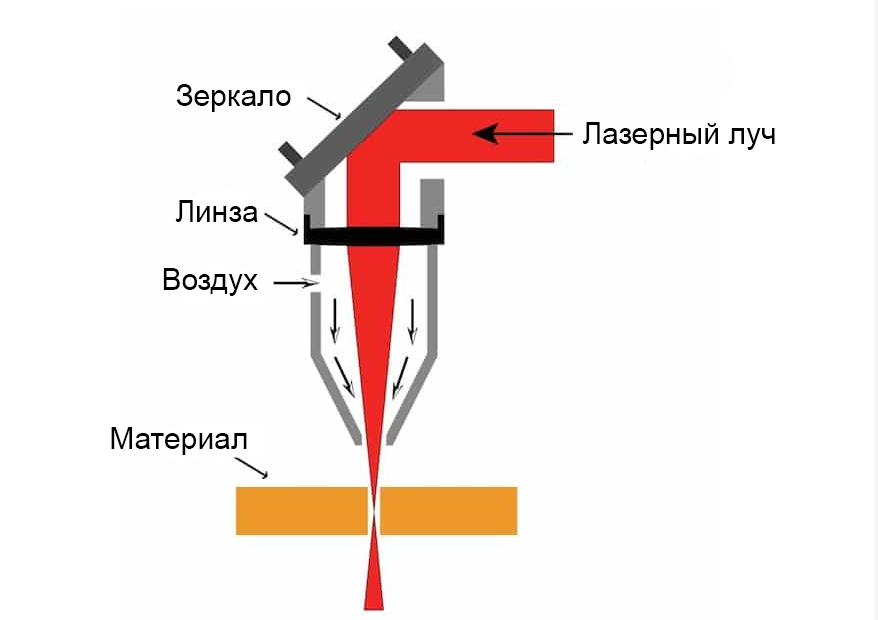

Для достижения высокого качества реза требуется точная настройка фокуса. Если лазерный луч неправильно сфокусирован, это может привести к снижению качества реза или полной остановке процесса. Важно регулярно проверять фокусировку, чтобы лазер оставлял четкие точки. - Отражающие поверхности

Металлы с высокой отражающей способностью, такие как алюминий и медь, могут создавать проблемы, так как лазерный луч отражается, вместо того чтобы поглощаться. Это снижает эффективность резки. - Твердость материала

Разные металлы обладают различной твердостью. Более твердые материалы, такие как нержавеющая сталь и титан, требуют увеличенной мощности лазера или уменьшения скорости резки. Правильная настройка параметров резки в зависимости от твердости материала существенно улучшит результаты.

- Состав материала

Некоторые сплавы, содержащие высокий уровень никеля или хрома, могут иметь низкие свойства поглощения, что также негативно влияет на процесс резки. Анализ состава и соответствующая настройка оборудования помогут оптимизировать работу. - Толщина материала

Лазерная резка имеет ограничения по толщине обрабатываемого металла. Если материал слишком толстый для данной мощности, процесс может оказаться неэффективным. В таких случаях лучше рассмотреть альтернативные методы, например, фрезерование, или использовать более мощные лазеры. - Качество лазерного луча

Плохая фокусировка луча может привести к снижению качества резки. Регулярное техническое обслуживание и калибровка системы, включая проверку оптики, помогут поддерживать высокое качество. - Ограничения оборудования

Каждый лазерный станок имеет свои технические возможности. Важно убедиться, что используемое оборудование соответствует требованиям конкретной задачи. В некоторых случаях может понадобиться модернизация до более мощной или специализированной модели. - Падение мощности

Если мощность лазера снижается, необходимо заменить лазерную трубку и обновить регулятор напряжения.

Рекомендации по оптимизации лазерной резки

- Проверка мощности лазера

Убедитесь, что мощность лазера установлена правильно в зависимости от материала и его толщины. Рекомендуется обратиться к руководству пользователя или консультироваться с производителем. - Настройка фокуса

Регулярно проверяйте фокусировку лазерного луча для обеспечения точности реза. Правильное выравнивание позволит лазеру более эффективно проникать в металл. - Оптимизация параметров резки

Настройка скорости резки, плотности мощности и давления вспомогательного газа может существенно повлиять на результаты. Экспериментирование с различными параметрами поможет улучшить производительность. - Увеличение мощности

Если мощности недостаточно для работы с толстыми или твердыми металлами, рассмотрите возможность перехода на более мощную лазерную систему. - Методы прожига

При возникновении трудностей с началом резки можно использовать предварительное сверление отверстий или импульсное прошивание для создания точки входа лазерного луча. - Подготовка материала

Очистка поверхности от загрязнений, таких как масла или ржавчина, улучшит поглощение лазера и минимизирует помехи во время резки. Также фиксирование материала на месте повысит точность обработки. - Минимизация отражений

При работе с отражающими металлами применяйте меры для снижения отражения луча, например, использование специализированных покрытий или настройка параметров лазера для повышения его эффективности.

Следуя этим рекомендациям, можно значительно повысить качество и эффективность лазерной резки металла, минимизировав возникновение проблем и увеличив производительность.

«Лазернаярезка96» предлагает надежные и высококачественные решения в области лазерной резки, обеспечивая индивидуальный подход к каждому клиенту. Наша команда экспертов готова справиться с любыми задачами, от простых до самых сложных проектов, используя современное оборудование и передовые технологии. Мы гарантируем точность, скорость и отличное качество обработки, что позволяет нашим клиентам достигать своих целей и экономить ресурсы.

Поделиться

Остались вопросы?

Свяжитесь с нами!

Мы помогли десяткам компаний и имеем огромный опыт в решении большинства вопросов

Свяжитесь с нами

Мы помогли десяткам компаний и имеем огромный опыт в решении большинства вопросов